锂金属氧化物电池安全性研究

米 娟,张 洋,乔学荣,陈昱霖,周 威,郭 际

(中国电子科技集团公司 第十八研究所,天津 300384)

摘要:通过外部短路试验、强制放电试验、针刺试验和火焰试验考察了锂金属氧化物电池的安全性。结果表明,锂金属氧化物电池在外部50 mΩ短路试验过程中最高温度65.4 ℃;强制放电试验过程中,电池电压稳定在约-2.47 V;针刺试验过程中,电池最高温度为29.2 ℃。锂金属氧化物电池在外部短路、强制放电、针刺安全性试验中均未发生燃烧、爆炸等问题,通过GJB 2374A-2013《锂电池安全要求》中的规定。在火焰试验2 500 s时发生了泄放,泄放位置位于铝塑膜侧边封装处,火焰安全性试验通过HJB 864.1-2018《水中兵器锂电池安全性要求 第1部分:锂金属氧化物电池》中的规定。

关键词:锂金属氧化物电池;安全性;试验

锂金属氧化物电池具有高比能和高比功率的双高特点,平均输出电压平台高,工作温度范围宽,可满足-50~60 ℃宽温域使用,电池贮存性能好,满足至少5年以上贮存寿命。锂金属氧化物电池注液后即带电,具有免维护的优点,广泛应用在无人机、巡飞弹、水下鱼雷、拦截器等装备中,助力装备向着更高航速、更远航程、智能化、精确制导等方向发展。随着锂金属氧化物电池应用领域的扩大,对电池的安全性能提出了更高的要求。因此,开展锂金属氧化物电池安全性测试和试验工作极其重要,关乎锂金属氧化物电池实际应用过程的安全性和可靠性,为该体系电池安全使用边界提供基础数据支撑。当前还未见基于锂金属氧化物电池开展的相关安全性试验研究,而针对锂离子动力电池安全性问题研究成为主流。锂离子动力电池的安全性主要取决于电化学体系以及电极-电芯的结构、设计和生产工艺等内在因素,而电芯所采用的电化学体系则是决定电池安全性的最根本因素。从热力学角度分析,现有锂离子动力电池体系之所以能够稳定工作是因为正极和负极表面的钝化膜在动力学上隔绝了正、负极与电解液的进一步反应。锂离子动力电池安全性与正、负极表面钝化膜的完整和致密程度直接相关。锂离子动力电池作为二次电池与锂金属氧化物电池分属不同体系,安全性的定义和相关试验方法及标准也不同,例如,锂离子动力电池作为二次电池具备循环充放电能力,充电性能是作为其电化学性能的一个重要考察因素,而锂金属氧化物电池作为一次电池,不具备充电能力,其能量随着放电过程而消耗,因此,对于锂金属氧化物电池而言,充电性能反而是其安全性能的一个主要考察点。此外,锂离子动力电池不同荷电态(SOC)下的热失控表现情况不同,锂离子电池热失控反应的起始温度会随着SOC的增加呈降低趋势[1]。本文结合目前针对锂金属氧化物电池现有的安全性试验、测试方法等相关标准,开展锂金属氧化物电池安全性试验研究,通过试验过程中实际情况及反应现象等结果为深耕锂金属氧化物电池应用领域、拓展锂金属氧化物电池应用边界奠定基础。安全性问题的根本是电池的热安全性问题,当电池使用过程中产生的热量得不到有效消散而不断积聚时,电池温度随之升高,引起电池组或系统过热问题,热量的持续积累会诱发电池泄放、燃烧甚至爆炸,最终导致热失控,进而带来更严重的危害[2]。该体系电池为液态锂金属氧化物电池,为不可充电电池,正常使用过程中电池不具备充电能力,随着放电的进行,电池能量逐渐消耗。本文以锂金属氧化物电池为研究对象,参照相关试验标准中规定的试验方法[3],考察了该体系电池外部短路、强制放电、针刺和火焰等安全性试验,通过安全性试验结果评估该体系电池的安全性能,为该体系电池的安全性设计和扩展应用提供技术支撑。1 试验对象及试验方法

1.1 试验对象

本文所使用的用作安全性试验的对象为自制的矩形软包金属锂原单体电池,正极为铬基金属氧化物,负极为锂金属。单体电池开路电压为3.8~3.9 V。1.2 试验方法

外部短路、强制放电和针刺安全性试验参照GJB 2374A-2013《锂电池安全要求》中的相关试验方法。火焰安全性试验参照HJB 864.1-2018《水中兵器锂电池安全性要求 第1部分:锂金属氧化物电池》中的相关试验方法。具体试验方法如下:1.2.1 外部短路

针对试样电池,在常温条件下,使用阻值不大于0.050 Ω的导线短接,直至电池温度恢复至与环境温度相差10 ℃以内,然后至少再继续短接1 h。记录上述过程中的温度变化,6 h后再进行观察。合格判据:电池进行外部短路试验,不应爆炸、着火,若有保护装置,保护装置应起作用。1.2.2 强制放电

试样单体电池做完常温容量试验后,以与常温放电容量试验相同的放电率强制放电至0 V,并继续放电至相关详细规范规定的时间。合格判据为:电池不应膨胀、泄气、泄漏、破裂或燃烧。本文中强制放电试验具体操作为抽取3只试样单体电池,分别采用5.34、8和16 A在常温条件下将单体电池放电至截止电压2.0 V。然后将放电后的单体电池与电源、放电负载串联,形成放电回路。通过设定电源电压和放电电流对单体试样电池进行强制放电至电池电压为0 V,并继续放电直至电池温度开始下降或继续放电≥30 min。试验过程中采集电池温度和电压。1.2.3 针刺

将试样固定在针刺设备上,用导电性良好的钢针沿着与中央极片垂直的方向,以25~50 mm/min的速度刺入试样,每个试样只进行一次穿刺。钢针可用长度足够贯穿试样,直径为2.5~3.0 mm的钢针,完全刺穿试样,并保持试样冷却至室温,记录有关情况。1.2.4 火焰

在20目直径为0.43 mm的钢丝网筛上确定被试单体电池在水平放置的投影区域。将本生灯(使用的烷气)的灯口置于被试单体电池水平放置的投影区域中心位置正下方150~200 mm处。将本生灯点燃,通过调节烷气和空气流量比例至产生明亮的蓝色火焰,在电池长轴方向的中部表面布置温度传感器,再将被试单体电池水平放置于钢丝筛确定的投影面上。过程中观察并记录单体电池温度,直至彻底反应完毕。2 结果与讨论

2.1 外部短路

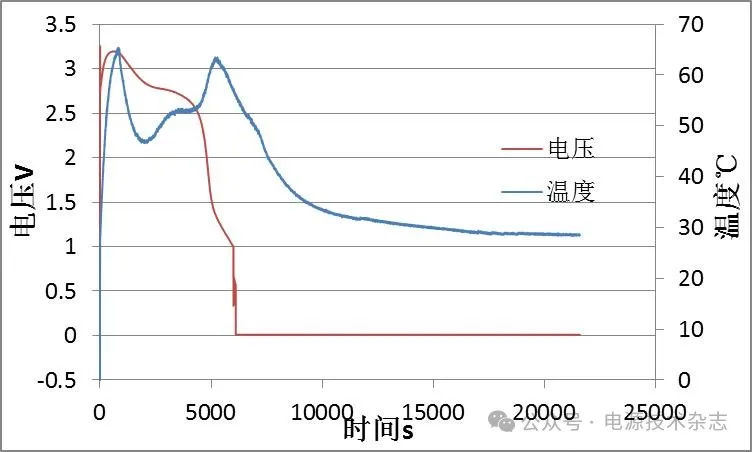

采用额定容量31 Ah的单体电池开展常温50 mΩ短路试验,试验条件按照《锂电池安全要求》GJB 2374A-2013中相关要求进行,过程中监测单体电池电压和温度。试验过程线路实际电阻值为45.9 mΩ,符合试验要求。电池外部短路试验过程电压、温度、时间曲线见图 1所示。

图1 试样单体电池外部短路试验过程电压、温度和时间曲线图

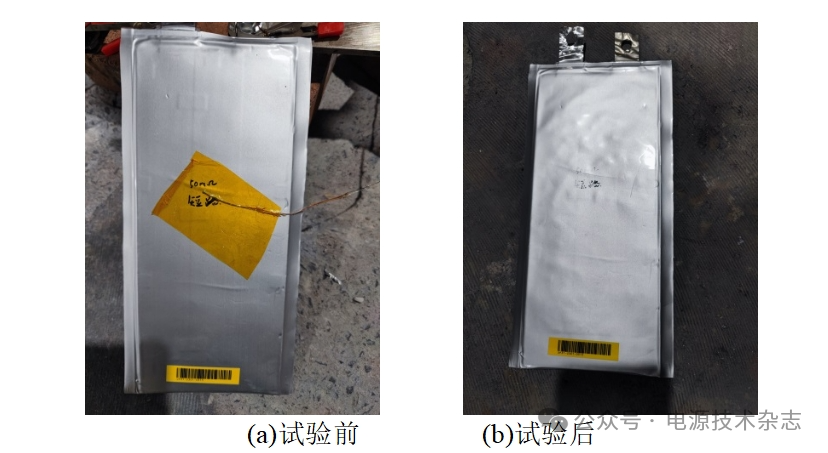

试样单体电池常温外部短路试验过程中,电池最高温度为65.4 ℃。开始短路后,电流会显著增加,本次试验过程中所记录的数据中短路最大电流为34.2 A,随着试验的进行电池电压和电流有所下降。单体电池短路6 166 s时,电池电量趋于耗尽,电池电压和电流均趋于0。试验过程中,电池温度先上升至65.4 ℃,随后逐步下降到46.9 ℃,此时电池温度为55.9 ℃。电池电压稳定在0 V状态下,继续短路7 744 s,最后停止短路试验,6 h后观察短路后的电池状态。短路前后单体电池状态照片见图2所示。由短路试验前后照片图可见,试验样品软包电池形貌未发生显著变化,软包单体电池表面产生了少量轻微褶皱,电池并未发生泄漏、泄放等现象。

图2 UP31单体电池常温短路试验前(a)和试验后(b)电池状态图

锂金属氧化物电池在经历外部短路试验后电池表面状态完好,过程中未发生燃烧、爆炸、着火、泄漏、泄放等现象,试验合格,满足GJB2374A-2013的要求。在外部短路试验中,从图1中可以看出,电池电压在850~4 100 s期间存在一个相对稳定的电压平台,说明锂金属氧化物电池处于稳定的放电状态中,由于锂金属氧化物电池本身具备较好的倍率性能,在1 C倍率短路情况下对锂金属氧化物电池而言并不会造成严重破坏。从实验过程中可以看出,持续的短路大倍率放电过程中,在电池并没有任何外部冷却措施的情况下,试验过程中造成热量累积和局部温升,电池最高温度达到65.4 ℃,随着电池放电的进行,电极材料本体发生收缩,因此短路结束后,电池表面发生轻微褶皱。2.2 强制放电

采用额定容量31 Ah的单体电池常温恒流31 A放电至截止电压,再以相同电流常温强制放电,随着放电进行,单体电池电压下降,最低降至-2.67 V,全程累计过放电3 806 s。过放电233 s时,单体电池电压降至0 V,随着放电进行,该电池即发生反极,最终电池电压稳定在-2.47 V(图3)。图3 金属锂电池强制放电试验电池温度(单体负极极耳温度和单体表面温度)和电压曲线图

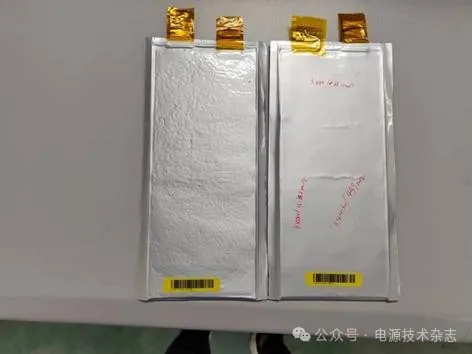

图 4 强制放电试验前后单体电池表面状态照片对比图(左为试验后,右为试验前)

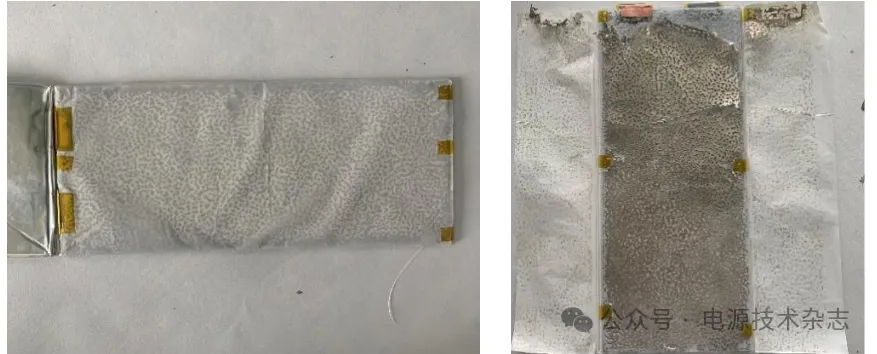

由图4可见,强制放电试验过程中,电池未发生着火、爆炸等问题,电池表面存在凹凸不平状态,针对该状态,对强制放电后软包单体电池开展DPA检查,发现强制放电后电池内部负极金属锂反应完全,呈现高密度镂空样状态及部分粉化样。

图5 强制放电试验后电池DPA检查照片

该体系电池正极为多价态混合物,随着放电进行,负极锂金属逐渐消耗,正极材料晶格发生变化,单体电池整体逐渐收缩。从强制放电试验后单体电池DPA检查照片发现(图5),强制放电后单体电池负极发生严重粉化。2.3 针刺

本体系电池在开展针刺试验过程中,采用满电态锂金属氧化物单体电池进行针刺试验,首先将待测电池放置在针刺设备上,用直径3 mm的耐高温钢针,以(25±5) mm/s的速度进行穿刺,穿刺位置取最大外表面中部。穿刺期间夹住钢针的装置不得触碰到被检电池,钢针贯穿壳体并停留在被检电池中达41.3 h后,然后以(25±5) mm/s的速度退出钢针,继续观察被检电池。针刺试验照片和针刺试验后单体电池照片见图6所示。试验过程中监测电池温度和电压。

图6针刺试验照片(a)和针刺后单体电池照片(b)

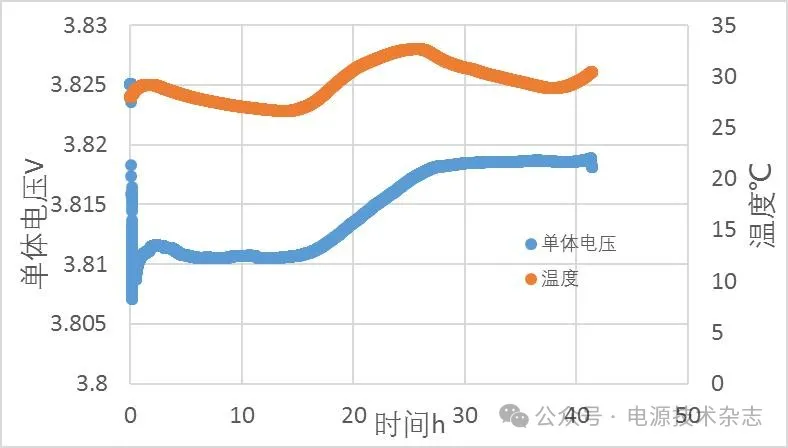

由试验过程现象可见,当电池被刺穿后,状态稳定,未发生爆炸、着火、泄放、泄漏等现象。电池针刺试验过程中电压和温度曲线见图7所示。从图7曲线可以看出,单体电池针刺试验前开路电压为3.825 V,温度为28 ℃,在针刺试验过程中电池电压存在先突降后稳定的现象,当电池被刺穿后,单体电池电压开始有一个明显的下降趋势,约559 s后降到极值3.807 V,随后电池电压开始回升,约993 s后电池电压稳定在3.81 V。电池温度在针刺后升高,最高升至29.18 ℃。由于实际试验过程中,电池针刺试验后试验针一直留存在电池内部43 h后经历了过夜再转白天的情况,因此电池温度先下降后又上升。在最后退针过程中电池电压下降,电池温度有所回升。

图7针刺过程电池电压与温度变化曲线

2.4 火焰

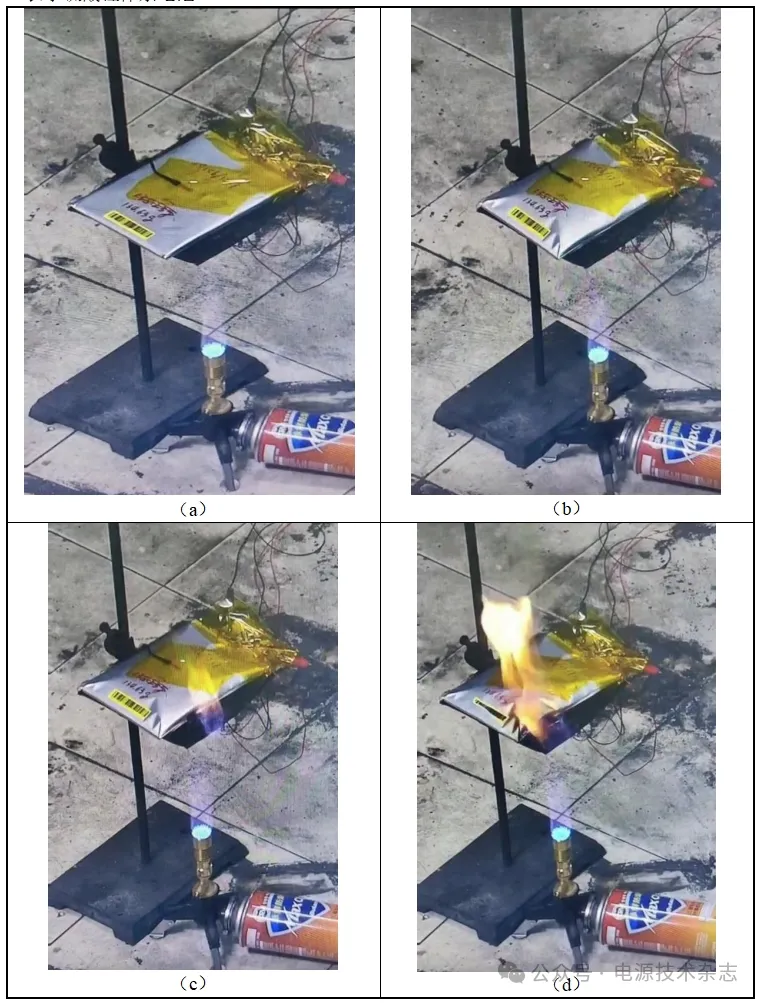

锂金属氧化物单体电池火焰试验过程中的照片见图8所示。试验过程中采集电池电压和温度数据,电池电压和温度曲线图见图9所示。由电池温度曲线可见,该体系单体电池火焰试验过程中,电池电压稳定,在2 000 s火焰试验阶段电池温度缓慢上升,2 000~2 500 s阶段电池温度缓慢下降,这期间是由于单体电池发生气胀。2 500~2 726 s期间电池温度突升,这是由于电池侧封边处发生泄放,导致电池气胀时产生的有机气体燃烧所致,随后温度有所降低,最后2 801~2 921 s期间,电池温度急剧升高,这是由于试样单体电池在泄放处发生了燃烧导致。有文献报道钛酸锂电池体系火焰试验结果是火焰试验30 s左右开始冒少量烟雾[4],钛酸锂电池开始燃烧。本体系一次电池火焰试验结果是在50 s左右发生胀气并开始泄放,85 s左右开始有明火出现,150 s左右电池极耳开裂,体积膨胀,随后火焰逐渐减小直至最后明火熄灭。对比本项目锂金属氧化物电池与文献中报道的钛酸锂体系电池火焰试验结果,可见本项目锂金属氧化物电池火焰试验过程中,电池自开始试验至最终完全燃烧所经历的时间周期明显长于钛酸锂体系电池。

图 8金属氧化物单体电池火焰试验过程照片

图9火焰安全性试验过程电池电压、温度曲线图

金属氧化物电池体系单体电池在火焰试验过程中未发生爆炸,在火焰试验2 500 s时发生了泄放,泄放位置位于铝塑膜侧边封装处,试验合格,满足HJB 864.1-2018《水中兵器锂电池安全性要求 第1部分:锂金属氧化物电池》中的相关要求。3 结论

锂金属氧化物电池在外部短路、强制放电、针刺及火焰安全性试验中,均通过相关标准规定的安全性试验测试,可见,该锂金属氧化物体系电池具有良好的安全性能。本体系电池在燃烧安全性试验中相比安全性能良好的钛酸锂体系二次电池而言,电池自开始试验至最终完全燃烧所经历的时间周期明显长于钛酸锂体系电池。本体系电池倍率性能好,随着放电的进行,荷电量逐渐减少,电池体积收缩,热传导扩散系数提高,可以满足对安全性要求较高工况和应用场景的使用。参考文献:

[1] YE Y, SAW L H, SHI Y, et al. Numerical analyses on optimizing a heat pipe thermal management system for lithium-ion batteries during fast charging[J]. Appl Therm Eng, 2015, 86: 281-291.

[2] SHAO D, LUO X, ZHONG C, et al. Progress in safety research of automotive Li-ion battery [J]. Battery Bimonthly, 2020, 50(1): 83-86.

[3] 何志奇,刘志辉,刘金成,等. GJB 2374A-2013,锂电池安全要求[S]. 北京:中国人民解放军总装备部,2013.

[4] 杨烨,卢苏阳,詹浩然,等. 钛酸锂电池安全性试验研究[J]. 云南化工进展, 2022, 49(9): 43-47.